丝网除沫器塔内堵塞主要有哪些原因导致的--[行业推荐]

丝网除沫器塔内堵塞主要有哪些原因导致的--[行业推荐]

|  |

|  |

脱硫系统设备存在问题。一是脱硫塔填料选择不当。脱硫塔气液分布器、再分配器、消泡器结构不合理或安装偏颇。脱硫塔检修时,只取出塔内填料进行清洗,落在消泡器内的两个骆驼与驼峰板之间的破碎填料和硫磺堆积未及时清理干净,造成丝网除沫器与驼峰板。

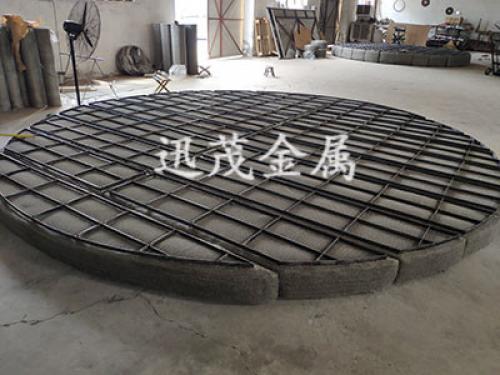

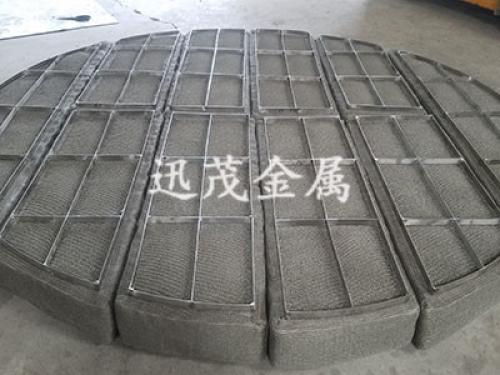

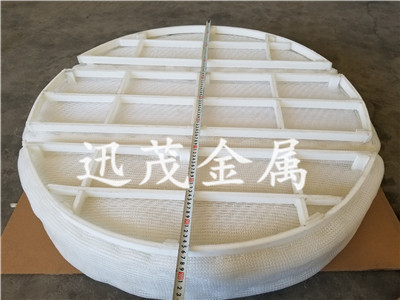

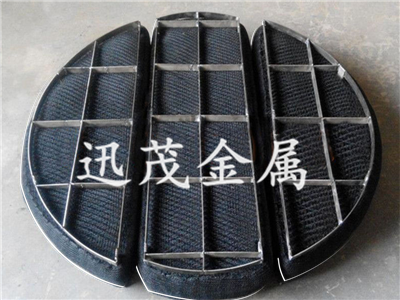

丝网除沫器在塔内堵塞主要由硫堵塞和盐堵塞引起。主要原因如下:

(1)进塔气体质量差,气体中夹带的煤灰、煤焦油等杂质长期堆积在填料上,塔阻力上升,造成塔堵塞。

(2)脱硫吸收和析硫反应,80%在脱硫塔中进行,塔中析出的硫不能随脱硫液及时带出塔外,易粘附在填料表面,产生气体漂泊,时间长了,形成了一个障碍。

(3)溶液循环量小,形成脱硫塔,降低喷雾密度。喷雾密度一般为35-50 m³/㎡/h,喷雾密度小,柱内填料容易形成干燥区,气液接触不好,脱硫效率降低。当时间较长时,会发生局部堵塞,气液偏流,塔阻力上升,造成塔堵塞。

(4)脱硫系统设备存在问题。一是脱硫塔填料选择不当。脱硫塔气液分布器、再分配器、消泡器结构不合理或安装偏颇。脱硫塔检修时,只取出塔内填料进行清洗,落在消泡器内的两个骆驼与驼峰板之间的破碎填料和硫磺堆积未及时清理干净,造成除沫器与驼峰板。井下不顺,掘进后形成瓦斯偏压,塔阻力上升。二是溶液再生问题,硫浮选效果差,悬浮硫上升,脱硫效率下降。主要性能是再生设备不配套,氧化再生槽设计存在缺陷。氧化再生槽内无分配板。例如,有一家年产4.5万吨氨的公司。氧化再生槽为∏8000/9000/10000,高度为9米。不小,但罐内无分布板(至少1层)。部分工厂氧化再生槽分配板孔径过大,一般分配板孔径为8-15mm,孔距为20-25mm。空气自吸喷射器选型安装不合理,进气量小,再生风量不足。一般吹风强度为50-80立方米/m2h,空气自吸喷射器尾管与再生罐底部距离过大。一般情况下,尾管与槽底的距离为600毫米,最好不超过800毫米。如果距离过大,容易在罐内形成过多死区,影响再生效果。例如,宁波的一家公司在距罐底1500多毫米处有一个自吸喷射尾管。在安装过程中,空气自吸式喷油器要求喷嘴、吸入管、收缩管和混合管的中心轴相同,同心度为1.0 mm。

(5)经营管理不到位。运行中脱硫溶液温度过高。一般温度控制在38-42℃,超过45℃时,气泡易碎,元素硫浮选不好,形成二次盐。三种盐(na2s2o3na2so4nacns)之和应小于250g/L,副反应增加,晶体易析出,形成盐塞。盐堵发生后,不仅塔阻力增大,而且设备腐蚀严重。盐堵后,最好的催化剂也是无力的,即使催化剂只能起到清洗硫块的作用;漂浮在氧化再生罐中的硫气泡不能及时溢出并停留在液面上。如果时间太长,硫气泡会下降,然后下降,溶液会增加悬浮硫。由脱硫泵送至塔内,沉淀在填料上。硫磺塞将长期形成。溶液的循环不能保证稳定性,调节过频,遇到减量。

标签: 暂无数据!

相关新闻

-

暂无数据!